- Autor Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:37.

- Naposledy změněno 2025-01-22 22:27.

FMEA vs FMECA

FMEA i FMECA jsou dvě metodiky používané ve výrobním procesu a rozdíl mezi FMEA a FMECA spočívá v tom, že jedna je rozšířením druhé. Abychom dále vysvětlili, Analýza selhání a analýza účinků (FMEA) a Analýza selhání, analýza účinků a kritičnosti (FMECA) jsou dva typy technik používaných při identifikaci konkrétních poruch nebo chyb v rámci produktu nebo procesu a přijímání nápravných opatření k nápravě problémy; a FMECA je vývoj k FMEA. Tento článek vám představuje další analýzu rozdílu mezi FMEA a FMECA.

Co je FMEA?

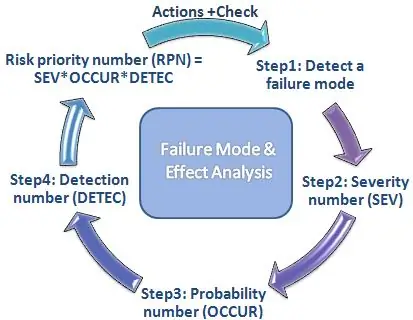

FMEA znamená Failure Modes and Effects Analysis a lze ji považovat za postupný přístup k určení poruch nebo chyb, které se vyskytnou ve výrobních, konstrukčních nebo montážních procesech nebo v rámci produktů či služeb.

Poruchové režimy znamenají režimy nebo způsoby, které mají vliv na poruchy. Poruchy mohou vést k nespokojenosti zákazníků, což může mít za následek snížení objemu prodeje. Analýza účinků se týká studia důsledků nebo důvodů těchto selhání. Účelem FMEA je proto přijmout nezbytná opatření / kroky k odstranění nebo snížení poruch, počínaje těmi s nejvyšší prioritou.

FMEA se používá ve fázi návrhu, aby se zabránilo poruchám. Poté se používá ve fázi řízení, před a během probíhající operace procesu. FMEA by měla být zahájena v nejranějších koncepčních fázích návrhu a musí pokračovat po celou dobu životnosti produktu nebo služby.

FMEA lze použít v

• Návrh nebo přepracování procesu, produktu nebo služby po nasazení funkce kvality.

• Při vývoji produktu s více funkcemi.

• Před vypracováním kontrolních plánů pro nový proces.

• V době zlepšování jsou plánovány cíle pro existující proces, produkt nebo službu.

• Analýza poruch stávajícího procesu, produktu nebo služby.

Co je FMECA?

FMECA je vylepšená verze FMEA přidáním části analýzy kritičnosti, která se používá ke zmapování pravděpodobnosti režimů selhání proti dopadu následků. FMECA lze ilustrovat jako metodu používanou k identifikaci poruch systému, příčin poruch a dopadu těchto poruch. Pod pojmem kritičnost lze proces FMECA použít při identifikaci a zaměření se na oblasti designu s velkým znepokojením.

FMECA může být dále užitečná při zlepšování návrhů produktů a procesů, což by mělo za následek vyšší spolehlivost, vyšší bezpečnost, lepší kvalitu, snížení nákladů a vyšší spokojenost zákazníků. Při vytváření a optimalizaci plánů údržby opravitelných systémů a dalších postupů zajišťování kvality by byl tento nástroj užitečný.

FMEA i FMECA jsou navíc povinny splňovat požadavky na kvalitu a bezpečnost, jako jsou ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act atd.

Jaký je rozdíl mezi FMEA a FMECA?

• Metoda FMEA poskytuje pouze kvalitativní informace, zatímco FMECA poskytuje kvalitativní i kvantitativní informace, které dávají schopnost měřit, protože přikládá úroveň kritičnosti režimům selhání.

• FMECA je rozšíření FMEA. Proto je pro provedení FMECA nutné provést FMEA s následnou kritickou analýzou.

• FMEA určuje režimy selhání produktu nebo procesu a jejich účinky, zatímco Analýza kritičnosti řadí tyto režimy selhání podle důležitosti s ohledem na míru selhání.